複合材料憑借出色的綜合性能在無人機製造中得到了廣泛的應用。複合材料的變化性較強,設計人員可以根(gēn)據實際的需求設計出質(zhì)量輕且彈性高的複合材料(liào)結構,可以直接(jiē)在複合材(cái)料(liào)上噴塗隱身圖層,或者是在複合材料結構中植入傳感器、智能芯片(piàn),實現對無人機的實時監控和智能化控製。夾層結構和層壓板(bǎn)結構是無人機符合材料結(jié)構的主要形式,翼身融合結構就是典(diǎn)型(xíng)的複合材料結構應用,該(gāi)類結構和(hé)相關製造(zào)技術也成為無人機製造發展的重要方向。

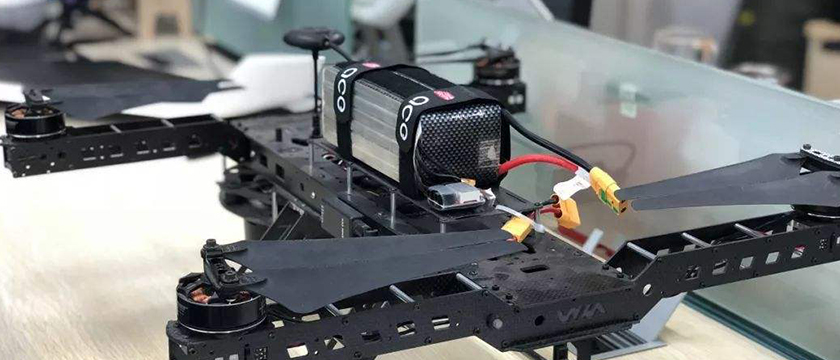

(圖示:碳纖維無(wú)人機)

在無人機(jī)的(de)設(shè)計製造中,為了實現其結構彈性和剛度分布要求,常常會通過鋪設角和材料的層(céng)數進行(háng)調整(zhěng)。玻璃纖維、碳纖維、環氧樹(shù)脂以(yǐ)及雙馬來酰胺樹(shù)脂(zhī)都是常見的(de)複合材料製造件增(zēng)強材料,其中碳纖維(wéi)複合(hé)材料是當前熱(rè)門的複合材料之一。

蘇州www.91複合材料在碳纖維無人機方麵擁有深厚的技術積累,不僅服務於民用(yòng)無人機廠商,在軍用無人機方麵也(yě)頗有建(jiàn)樹(shù),例如為某軍工單位研製的碳纖(xiān)維隱身無人(rén)機,根據反饋,其產品減重(chóng)效(xiào)果明顯,並順利(lì)通過後續(xù)的驗證試驗,滿足使用需求(qiú)。據www.91(ēn)複材(cái)的技術人員介紹,較為常用的無(wú)人機複合材構件成型工藝主要有以下四種:

真(zhēn)空袋成(chéng)型

真空袋成型工藝簡單且前期不需要過高的投入,操作難度適中,但是成型的壓力相(xiàng)對比較小,因而適用於對於質量標準要求不高的複合材料構件製作(zuò)中。在實際的無人機製造中真空袋成型技術(shù)多用於不超過1.5mm 的蜂窩夾層結構和層壓板結構的製造生產。

在小型低速無人機的製(zhì)造(zào)中,真空袋成型技術可(kě)以滿足大部分(fèn)零件的生產要求,真空袋成型(xíng)相較於熱壓罐成型其成本優勢十分(fèn)顯著,因(yīn)而在低速無人機複合材料製(zhì)造加工(gōng)中得到了廣泛的應用。在正式進行(háng)真空袋成型之前,多采用預浸料鋪貼、濕法(fǎ)鋪貼等操作。

在實際的生產過程(chéng)中(zhōng)濕法操作容(róng)易受到人為因素的影響,導致膠液塗刷的不均勻(yún),這種情況在夾層結構成型中尤為明顯。此外塗刷方向的不(bú)合理還(hái)容易導致纖維方向的彎曲、改變,威(wēi)脅複合材料製造件的穩定(dìng)性。而采用預浸料鋪貼則不會產生上述問題,膠(jiāo)液的塗刷較(jiào)為均勻,製件的(de)穩定性也可以得到保證。

模壓成型

模壓成型工藝(yì)綜合了熱壓罐成(chéng)型(xíng)技術和真空袋成型工藝的優點,模壓成型工藝較為簡單。無人機中舵麵等采用泡沫夾層結構的(de)複合材料大多采用該種成型工藝。模壓成(chéng)型就是先製(zhì)作泡沫芯並(bìng)將(jiāng)其鋪(pù)貼蒙皮,鋪貼好的泡(pào)沫(mò)芯(xīn)便可以放入成型模之中,在(zài)成(chéng)型模複(fù)合材料被壓緊和固化。

模壓成型技術製(zhì)造構件的效率(lǜ)較高,且成型壓力(lì)大(dà),設備投入和(hé)構件生產成本適(shì)中,經濟性較好。將(jiāng)該工藝應(yīng)用與無人機翼板的製(zhì)造(zào)中,可以確保無(wú)人(rén)機機翼的外觀質量(liàng)和翼形精度,提高無人機的整(zhěng)體製造質量,加壓機的(de)選擇(zé)是(shì)該(gāi)工藝關鍵(jiàn)的工序。

模壓成型工藝是泡沫夾芯複(fù)合材料構件生產十分出色的一種工藝,將其與泡(pào)沫芯材發泡工藝相結(jié)合有利於該技術的進步和無人機製造的發展。

低溫成型技術

低溫成型技術可以視作熱壓罐成(chéng)型技術的補充,熱壓罐成型工藝成本和耗能都(dōu)比較高,因而越來(lái)越多的國家開始研究其他的複合材料成型(xíng)技術。低(dī)溫成型技術是一種在 60—80℃將材料進行固化成型的工藝(yì),低(dī)溫聚合樹(shù)脂可以通過該技術實現成型。

該技術的適用性較廣,不會受到符合材料製造件的尺寸的限製,且直接在常溫常壓下就可以對材料進行固(gù)化。利用低溫成型技術製造的構件性能與在 120~180℃高溫下(xià)成型的產品性能並無顯著差異,目前該(gāi)技術在洛克希(xī)德、波音無人機以及 X-36 驗(yàn)證機中(zhōng)都有所應用,低(dī)溫成型技術的應用可以顯著降低無人機複合材料(liào)的製造成本。

熱壓罐成型

采用熱壓罐成型工藝所製造的無人機複合材料構件(jiàn)的相對質量更輕、力學性(xìng)能出色、內(nèi)部質(zhì)量較好且樹脂的含量較為均勻。對於速度要求較高的無(wú)人機的複合材料構件(jiàn)和(hé)主要(yào)承(chéng)重構件多采用熱(rè)壓罐(guàn)成型工(gōng)藝進行生產製造。但是熱壓罐成型技術也存在一定的不足,該工藝對(duì)於設備的要求較(jiào)高,前期投入和(hé)加工過程成本(běn)都比較高,經濟性相(xiàng)對比較差。

對於預算有限的無人機(jī)生產製造,常常會選(xuǎn)擇低(dī)溫低壓成型技術代替該技術,但是綜(zōng)合來說熱壓罐成型工藝仍然是複合材料高性能成型工藝。熱壓(yā)罐成型工藝的輔助材料按照模具、隔離材料、擋塊、毛坯、吸膠材料、蓋板、透氣氈、真空袋和密封膠帶的順序進行裝袋。

複合材料(liào)的熱壓罐成型過程中樹脂的流動、熱傳遞、化學交(jiāo)聯和空隙形(xíng)成等相互(hù)影響相互作用,增加了熱壓罐成型工藝控製(zhì)的難度,容易出現貧膠、高孔隙率等加工缺陷。為了保證(zhèng)複合材料構件的質量,必須要對熱壓罐工藝的壓力、溫度曲線進行良好的控製。目前相關學者和業(yè)界(jiè)技術人員也建立了可以模擬熱壓罐成型過程中動力(lì)學變化、樹脂流動以及熱傳遞等現象的模型來對實際生產(chǎn)進行指導(dǎo)。(推薦閱讀(dú):碳纖(xiān)維複合材料應用在無人機配件中的突出優勢)

微信谘詢

微信谘詢